Nasce in Emilia-Romagna un impianto per il riciclo della fibra di carbonio contenuta nei materiali compositi rinforzati. L’iniziativa darà vita ad un impianto termochimico capace di trattare a livello regionale fino a 320 tonnellate all’anno di scarti in ingresso.

In Emilia-Romagna è infatti presente una vera e propria Carbon Valley, che tratta e trasforma grandi quantità di compositi polimerici rinforzati con fibra di carbonio: materiali leggeri e resistenti che trovano molte applicazioni sopratutto nel campo dell’automotive e sono quindi molto richiesti dalla Motor Valley regionale. Il nuovo impianto permetterà così lo smaltimento “a chilometro zero” degli scarti di queste produzioni, con un risparmio del 70% sull’impatto ambientale associato al loro ciclo di vita rispetto alle tradizionali modalità di trattamento e smaltimento.

“Questo impianto porterà ad ottenere fibre di carbonio di elevata qualità, con prestazioni pari a minimo il 90-95% di una analoga fibra vergine e che potranno essere riutilizzate direttamente nelle filiere della Carbon Valley, con un risparmio energetico del 90% rispetto alla produzione di fibre vergini e una riduzione di emissioni di CO2 in atmosfera pari a circa 7.000 tonnellate annue”, spiega Loris Giorgini, professore al Dipartimento di Chimica Industriale “Toso Montanari” che ha guidato il progetto per l’Alma Mater. “Tutto questo avverrà quindi realizzando gli obiettivi di Economia Circolare perseguiti non solo a livello nazionale dal PNRR di recente recepimento, ma anche nell’ottica più ampia dello Green Deal Europeo”.

I materiali compositi a matrice polimerica fibrorinforzati sono infatti entrati a pieno titolo nello European Green Deal e nel Centro Nazionale Mobilità sostenibile del PNRR, perché permettono applicazioni connesse ai materiali innovativi e all’alleggerimento e di conseguenza al risparmio energetico: dal settore dell’automotive a quello aeronautico, passando per il navale, il ferroviario e l’eolico, oltre agli usi civili e in ambito sportivo. Servono quindi nuove tecnologie per garantirne il recupero, il riciclo e il riuso.

Per arrivare a metodologie che permettano uno smaltimento sostenibile di questi materiali è necessario però riuscire a separare le fasi che li compongono, mirando a recuperarne almeno una frazione. Per questo il riciclo dei materiali plastici rinforzati può raggiungere una sostenibilità economica nel momento in cui uno dei suoi componenti abbia un elevato valore aggiunto e risulti separabile dal resto dei componenti. Grazie alle ampie competenze tecnico-scientifiche acquisite su questi temi anche all’interno dell’Università di Bologna, si è riusciti a raggiungere l’obiettivo nel caso della fibra di carbonio, che è frutto di processi estremamente energivori ed ha un elevato costo come materia prima.

“La possibilità di poter separare e riciclare la fibra di carbonio implica un impatto positivo non solo in termini di sostenibilità ambientale ma anche economica: con un prezzo di mercato inferiore ai 10 euro al chilogrammo per le fibre recuperate, il valore degli scarti che al momento finiscono in discarica sarebbe infatti pari a poco meno di 15 milioni di euro”, dice ancora Giorgini. “Questo flusso di ‘materia prima seconda’, inoltre, potrebbe contribuire a colmare il mercato della fibra di carbonio, che al momento non riesce a tenere il passo della richiesta di tale materia prima”.

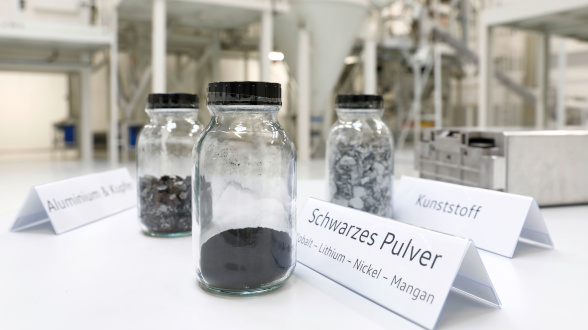

Tra le soluzioni tecniche proposte per il recupero della fibra di carbonio, quella più solida è la pirolisi: un processo di trattamento termico in assenza di ossigeno utilizzabile per la conversione energetica di diversi materiali. Esistono già impianti funzionanti che hanno permesso di arrivare a commercializzare le fibre di carbonio riciclate.

Un modello che arriverà ora anche a Bologna, grazie alla collaborazione instaurata da anni tra l’Alma Mater, con il gruppo di ricerca del professor Giorgini, e Curti Meccanica, che nel tempo è stata supportata anche con progetti competitivi dalla Regione Emilia-Romagna. La tecnologia proposta ha ormai raggiunto la maturità tecnologica ed è stata brevettata, tanto da interessare Hera per la realizzazione nella sua sede di Imola del nuovo impianto produttivo, tra i primi del suo genere in Italia e in Europa.